機電一體化的重要內容包括液壓傳動技術,而液壓實驗臺則是為了研究、生產和開發液壓元件以及液壓系統的重要實驗設備。在以往從事液壓實驗的液壓實驗臺設備組成固定不變,且控制方式簡單*,自動化程度低、不具備可擴展性。隨著科學技術的發展, 也隨著液壓傳動技術研究和生產的不斷深入,對液壓實驗臺的設備要求越來越高。因此,急需開發一套自動化程度高、控制穩定可靠,并且可擴展, 具有機電液一體化功能的電氣控制系統。

液壓實驗臺包括電氣控制柜和液壓運行裝置2個部分,電氣控制柜采用的是對繼電器進行遠程控制,由于繼電器的使用壽命短、控制不準確等缺陷,隨著液壓系統研究和應用的更加深入,目前這種采用繼電器實現的電氣控制柜已經越來越不能滿足液壓實驗臺的實驗要求。因此,本文提出了一種應用于液壓實驗臺的基于PLC的電氣控制系統。

1、系統總體設計

可編程邏輯控制器(PLC)是一種執行數字運算操作的電子系統,主要應用于工業生產中,它以微處理器為核心,結合了計算機技術、自動化控制技術以及通信技術于一體, 因為PLC具有體積小、抗干擾能力強、功能強大、程序簡單、靈活通用和維護方便等特點,而使得PLC 成為目前工業自動化過程控制中應用的控制器之一。

以PLC為核心的自動化控制系統從根本上取代了傳統的繼電器控制系統。傳統的繼電器控制系統的實現原理是通過接線來實現整個控制邏輯的,而PLC 控制系統的控制邏輯全部體現在程序中,通過程序語言來描述控制原理和控制過程, 結合PLC的數字量或者模擬量輸入,從而改變PLC的輸出量。

(1)系統總體設計

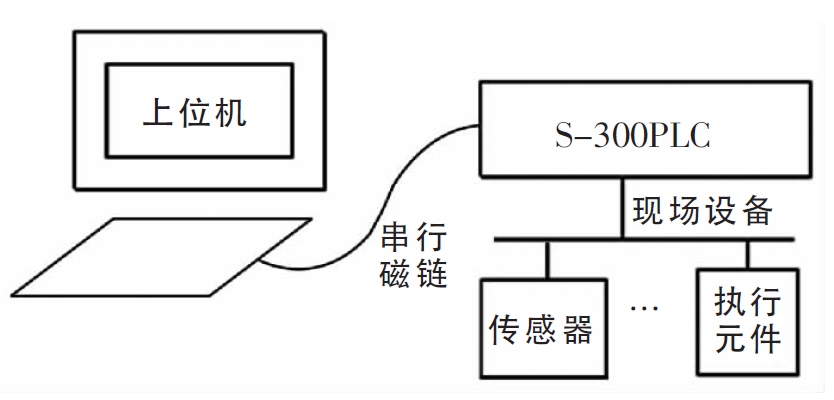

如圖1所示,控制系統由上位機、計算機和下位機、PLC組成。由計算機對壓力、位移等試驗參數進行數據采集、處理、顯示等。實驗過程中,計算機還可以根據設定值以及傳感器的反饋值,對執行機構進行控制,實現控制系統對實驗臺的監測、跟蹤和控制。

圖1 控制系統總體框圖

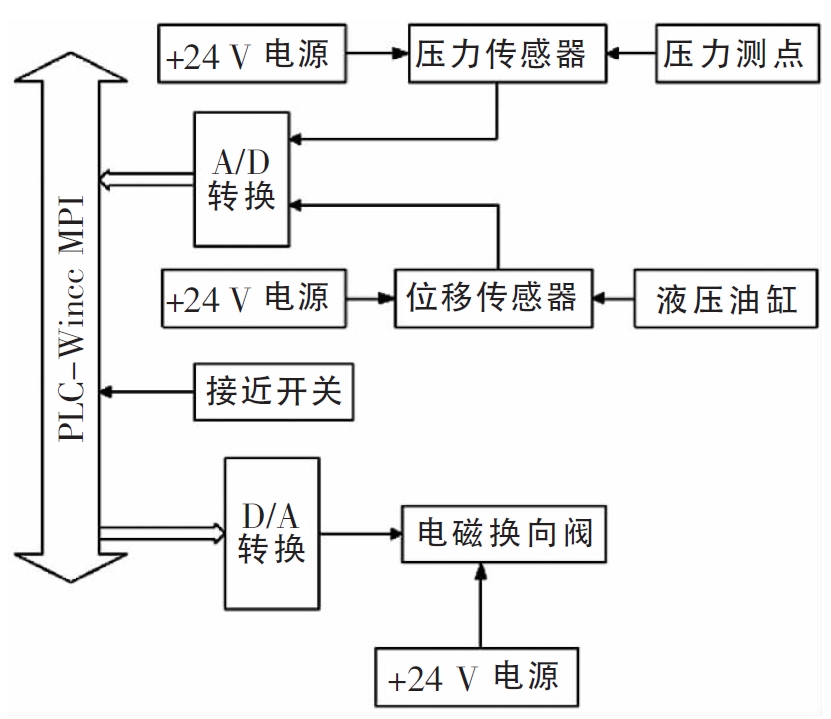

(2)PLC控制系統組成

PLC控制系統組成如圖2 所示, 壓力傳感器測得的壓力數據首先經過AD轉換, 轉換成數字量然后發送給PLC; 液壓油缸的位移也同樣經過AD轉換之后發送到PLC;同時PLC還能采集到接近開關的狀態量。PLC 能夠輸出控制量,由于PLC輸出的控制量是數字量,所以需要先進行DA轉換,然后去控制電磁換向閥。

圖2 PLC 控制系統組成

(3)液壓實驗臺控制系統軟件設計

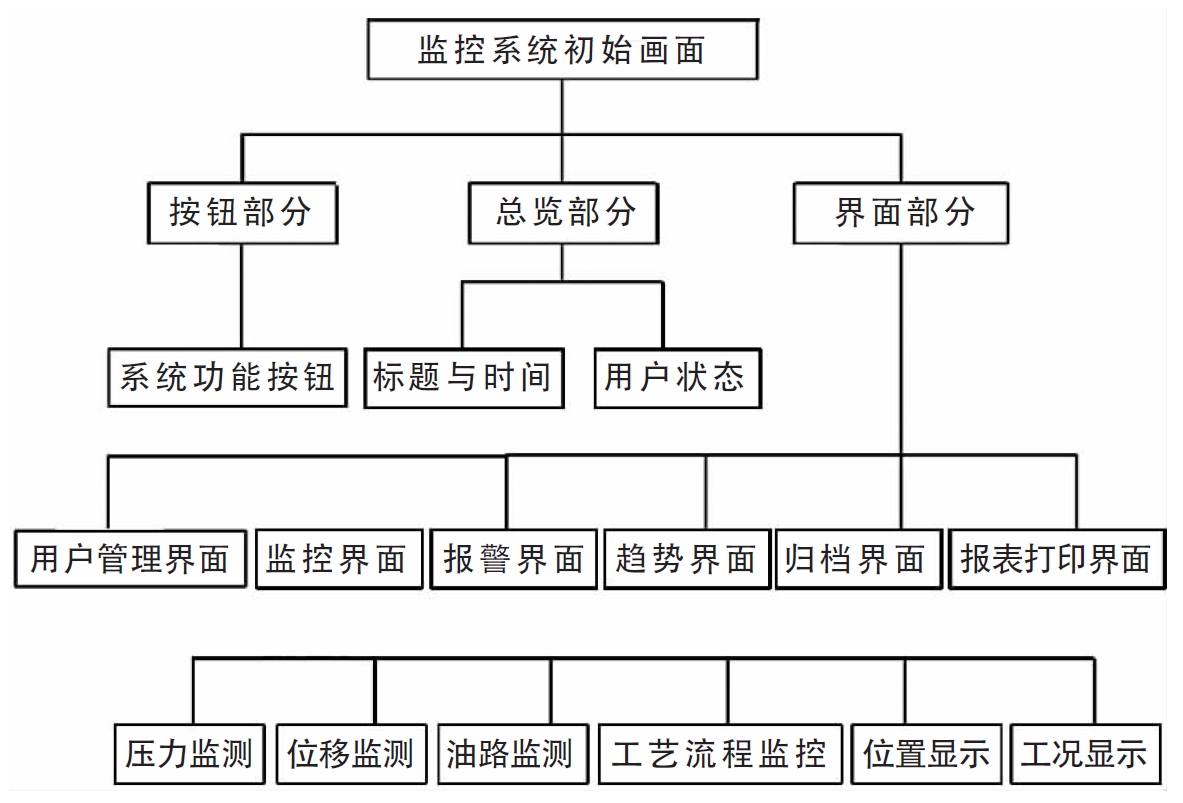

采用組態軟件WinCC 作為上位機軟件的開發平臺,上位機軟件主要用來實現人機對話。軟件的結構如圖3所示。上位機軟件主要包括以下幾個內容。

圖3 上位機軟件組成框圖

①按鈕部分上位機軟件有一些按鈕,用于對執行機構進行操作,包括水泵的啟停等;②總覽部分總覽部分對整個實驗臺系統有個大致的介紹和描述,便于工作人員了解;③界面部分上位機軟件的界面包括用戶管理界面、監控界面、報警界面、趨勢界面、歸檔界面以及報表打印界面等內容。用戶管理界面幫助用戶對輸入輸出端口進行設置管理以及對相關參數進行設置等; 監控界面包括一些實驗臺的視頻信號等;趨勢界面用于顯示傳感器連續輸出,便于工作人員了解參數的動態變化過程。

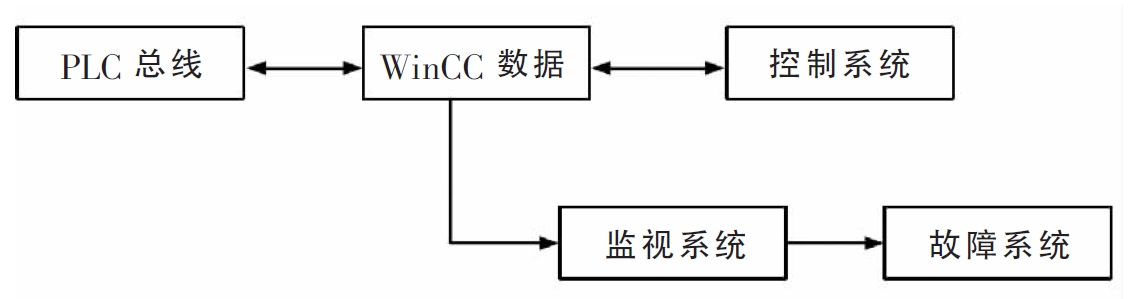

2、報警與故障顯示

系統還設計了超限報警功能,當某個傳感器的測量數據超出了限制的范圍,系統則會通過PLC輸出一個控制信號, 控制報警器(本文為蜂鳴器報警),提醒工作人員有故障發生。系統還能夠實時地監測實驗臺現場設備的運行狀態和當前位移狀況、壓力大小以及油路的運行狀態等。控制系統還具有簡單的自診斷能力, 確保整個系統安全可靠的運行。故障顯示如圖4 所示。

圖4 系統故障顯示

實踐證明,本文設計的液壓實驗臺控制系統設計合理,硬件的選擇恰到好處,軟件的設計也能滿足要求、可操作性強、功能強大,檢測到的現場傳感器數據與實際吻合,對電機、繼電器等的控制也準確及時,整個液壓實驗臺系統運行穩定可靠,監控效果很好。本文的這種模塊化設計還具有易于擴展、系統維護方便等特點,對于后續的系統改造鋪下了良好的基礎。

電話

微信掃一掃